Geöffnete Silomiete | Silage-Manager Mais

Silomanagement

Controlling des Silos

Temperatur der Maissilage

| TM-Gehalt der Silagen | Erhöhung über Silagekerntemperatur | ||||

|---|---|---|---|---|---|

| 5 °C | 10 °C | 15 °C | 20 °C | 25 °C | |

| Tägliche TM-Verluste in % | |||||

| 20 % | 1,6 | 3,2 | |||

| 30 % | 1,2 | 2,3 | 3,5 | ||

| 40 % | 0,7 | 1,5 | 2,2 | 2,9 | 3,7 |

Tabelle: Temperaturerhöhung und Verluste von aerob instabilen Silagen | Quelle: Honig,1974; Praxishandbuch Futterkonservierung, geändert

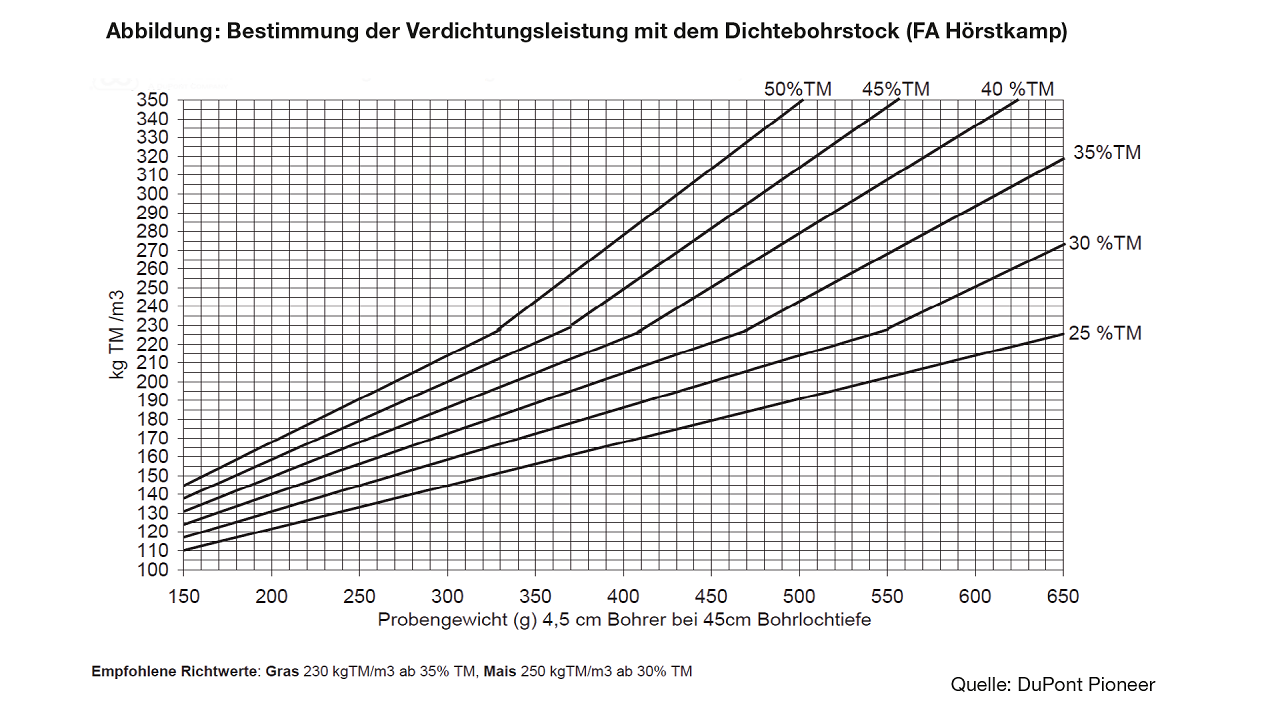

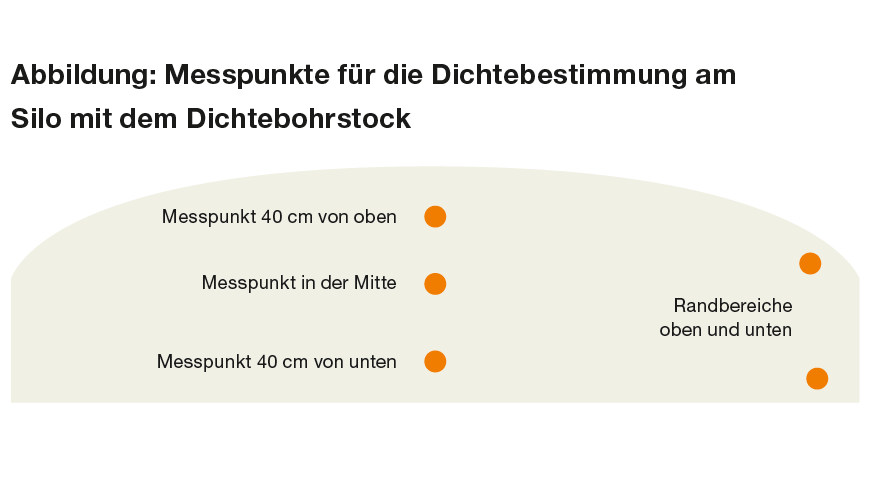

Dichtebestimmung am Silo

| Eindringtiefe der Luft in cm | Lagerungsdichte (kg TM/m3) | |||||

|---|---|---|---|---|---|---|

| 120 | 150 | 180 | 210 | 240 | 270 | |

| von | 50 | 45 | 30 | 25 | 20 | 15 |

| bis | 100 | 80 | 60 | 40 | 30 | 20 |

Tabelle: Eindringtiefe der Luft an der Anschnittfläche abhängig von der Lagerungsdichte | Quelle: Gerighausen et al. 2011

pH-Werte in Maissilagen

| Paramater | Zielwerte für Maissilage |

|---|---|

| pH-Wert in % | 3,8 – 4,2 |

| Essigsäure in % | 1,5 – 3,0 |

| Buttersäure in % | 0,0 – 0,3 |

| Milchsäure | 2,5 – 8,0 |

Tabelle: Optimale Gehalte an Gärsäuren und pH-Werte in Maissilagen | Quelle: Lufa Nord West und Lufa NRW

Silage-Manager Mais | Wählen Sie einen anderen Zeitraum:

Zum Zeitpunkt der Ernte

4 - 8 Wochen nach der Ernte

4 Wochen vor der Ernte

2 Wochen vor der Ernte